七步骤设计一个好的AC/DC电源供应器

AC-DC 电源供应器是什麼?

AC-DC电源供应器(AC-DC Power Supply)是一种将交流电(AC)转换為直流电(DC)的设备,这种转换对於许多电子设备来说是必需的,因為大多数电子设备需要稳定的直流电压来运行(例如插入笔记型电脑的外部变压器、影音拨放器、电视游乐器等。基本上所有的消费性、工业用电子产品都需要AD-DC转换设备,而转换过程通常涉及以下几个步骤:变压、整流、滤波和稳压。

工作原理

- 变压(Transformer): 首先,交流电通过变压器将电压降低到所需的范围。变压器的初级线圈接到交流电源,次级线圈则输出经变压后的交流电。

- 整流(Rectification): 经变压后的交流电通过整流电路(通常是二极体桥式整流器),将交流电转换為脉动直流电。

- 滤波(Filtering): 脉动直流电经由滤波器(通常是电容器和电感器)进行平滑处理,去除脉动成分,生成较平滑的直流电。

- 稳压(Regulation): 最后,稳压器调整直流电压,确保输出电压稳定,无论输入电压或负载的变化如何。

应用和类型

AC-DC电源供应器在各种电子设备中都有广泛应用,包括家用电器、计算机、通信设备、医疗设备、工业控制系统等。根据应用需求的不同,AC-DC电源供应器有多种设计和配置:

- 线性电源供应器(Linear Power Supply): 这种电源供应器以变压器和线性调节器為基础,体积较大,但输出稳定且噪音低。由於效率低,热损耗大,现今多用於对噪音要求极高的音响系统。

- 开关电源供应器(Switching Power Supply): 又称為开关模式电源供应器,利用高频开关技术,效率高,体积小,适用范围广泛。这种电源供应器能在更小的体积内提供更高的功率,是目前市场上的主流产品。

自从尼古拉·特斯拉(Nikola Tesla)赢得电流战争,底定了输配电的系统為交流电型态之后,将交流高压电转变為电子元件适用的直流低电压,这一功能的产品--电源供应器。就一直存在这世上。时至今日,电源供应器由一开始庞大笨重的线性变压器,发展為各式各样拓朴架构的交换式电源供应器,不但缩小了体积,也带来了更高的效率及可靠性。

传统的线性变压器电源,输出功率与体积及重量成正比,一个10W左右的线性变压器其重量莫约300g左右,但如果输出功率提高到100W,则重量将倍增到3~5Kg之谱,这等份量别说是随身带出门旅行了,就算是放在家中要移动它,都可以当作是在做重量训练了。而且如果还需要基本的电压反馈功能,则还得加装线性调节器(linear regulator),而此调节器是以热损耗的方式将高於规格的电压降消耗掉,所以為了能控制合理的温升,则又要再加装庞大的散热装置,使整体电源的体积更加庞大,重量也随之倍增。所以目前除了在一些音响的发烧友,对输出涟波杂讯干扰(ripple noise)有极度的要求之外, 几乎已经没有线性电源的需求。

目前电源的应用场景及类别眾多,除了我们熟识的家庭及办公室之外,在一些特定的应用场景如: 医疗、重工业、车用、实验室设备、资料中心、5G应用、铁道、航海、航空等等不同的应用场景中也有其需求 ,同时也為因应各种不同的应用,发展出各式各样电性、外观、耐候性、冗餘等符合各种不同特殊任务的电源。

我应该自行设计製造或是买一颗电源呢?

而在各个应用场景中,该如何设计,才能称得上是一颗”好的”电源呢? 以下我们就以最常见的NB使用的adapter电源作為一例,看看如何设计一颗NB使用的adapter能使其胜任被赋予的任务。并一併来比对看看,是该购买成品,还是可以尝试着自己着手设计,并製造出一个专属於自己的产品。

设计 AC/DC 电源供应器的流程如下:

- 规划并定义基本电气特性

- 完成 PCB 配置

- 製作样品

- 将 BOM 清单中的元件焊接到 PCB 上

- 电子特性验证和调整

- 试生产和重新验证

- 取得安全认证以在当地销售

我们将以笔电的 120w 变压器為例,说明如何逐步设计 AC/DC 电源供应器。

第一步: 设计并定义基本电性

一般来说,在电源设计的初期,要先定义其基本电性,如下我们就以一台在NB使用的120W adapter来举例,看看各个应该被定义的项目,及大致的参数,这其中包含了输入电压及频率、外观尺寸、工作温溼度、输入AC socket、整体效率、待机功耗、输出电压、输出电流、Peak Load、保护(含OCP/OVP/OTP) 、各项EMC需求,等等…

為求简明易懂,故一一列表如下表示。

| 项目 | 规格 |

|---|---|

| 输入电压及频率 | 90 ~264Vac (50/60Hz) |

| 外观尺寸 | 123*45*67 mm |

| 工作温溼度 | -10℃ ~ 40℃ |

| 输入AC socket | C14 |

| 输出电压 | 19V±5% |

| 输出电流 | 6.3A |

| 整体效率 | Follow DoE level VI & CoC Ver. 5 tier2 |

| 待机功耗 | 0.15W |

| Peak Load | x 2 (50mS@1sec period) |

|

保护(含OCP/OVP/OTP) |

Latch / hiccup |

| 各项EMC需求 | IEC62368-1 |

在电性规格大致底定后,就要来选择适当的拓朴架构,以一颗120W左右的adapter,可选用的架构一般有Flyback,ACF(active-clamp flyback) 及 HB-LLC 可选择。但有鑑於日益严峻的法规要求,Flyback 效率过低的特性恐不合适,剩下的ACF及HB-LLC虽都可达成,但考量ACF在轻载效率较难调校。故选用HB-LLC為此次的拓朴架构。

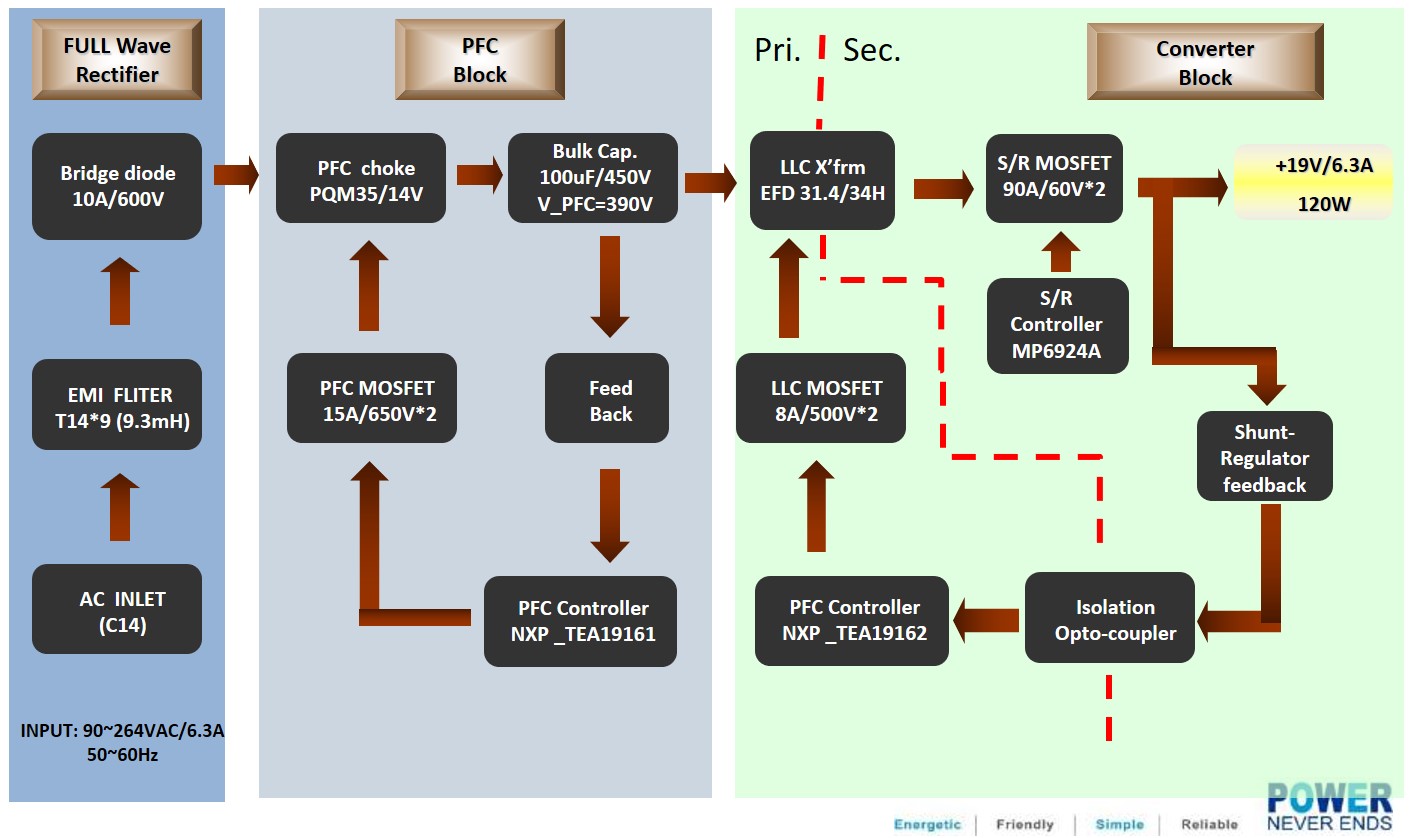

在选定拓朴架构后,為使设计过程流畅,一般会以方块图的方式,大致先区分不同区块的线路架构,及主要选用的IC或元件名称。再此因考量输入功率 >75W,為符合欧盟对於 总谐波失真 (Total harmonic distortion)的需求,需再加入一级 PFC线路。方能满足欧盟要求。

下图即為依上述电性规格并依HB-LLC架构所选用适用的元件所绘出之方块图

至此為止因尚在规画阶段,如果熟稔电源架构设计者,在购买电源成品或者是自己着手设计两者的选择上,可能还不至於有明显的不同。但接下来的真正的进入实作的阶段就可以慢慢的看出两者的差异。

第二步: 完成PCB layout

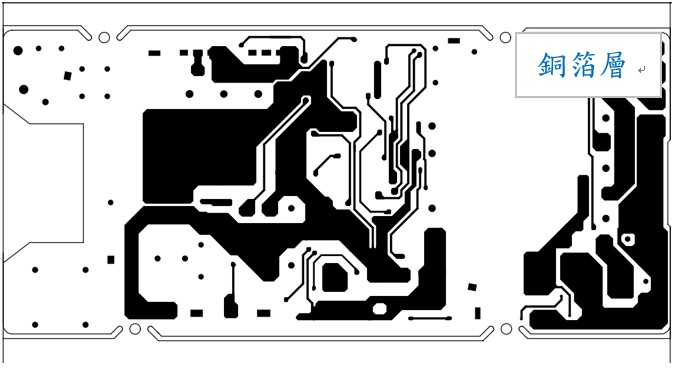

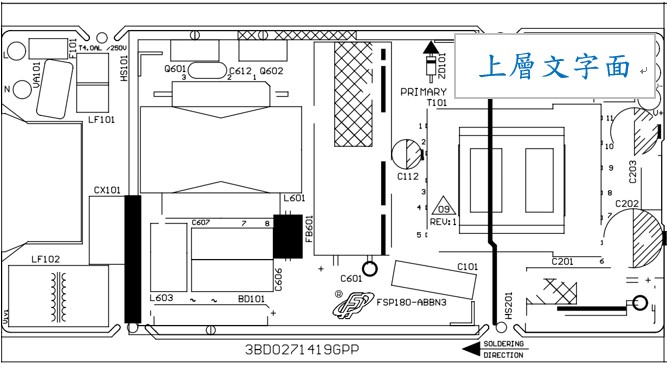

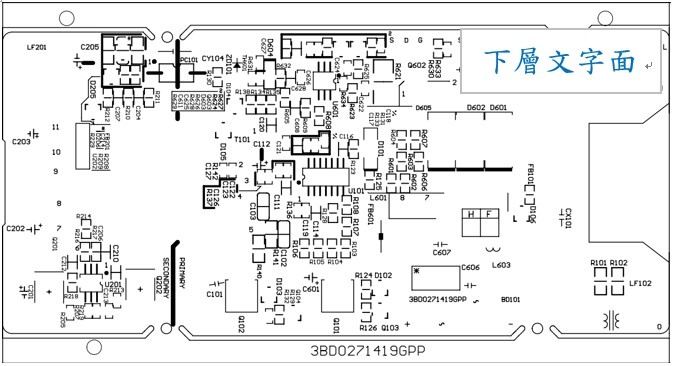

一般来说在线路架构确认,元件选择完成之后,便进入PCB layout的阶段,如何将所有的元件放入客户指定大小尺寸之中,而且还要兼顾电性,安规距离,降低生产组装困难度,生产自动化,热对流,等等条件,这就需要一名专业的layout 工程师搭配合适的软体来完成,单以此例120W的adapter来说,一名有经验的layout工程师莫约需要1週的时间方能由无至有的完成初版的PCB。

第叁步: 製样

完成的PCB档案接着便该送往专门製样的PCB厂商那边安排生产样品了,正常来说,大约3~5工作日再加上USD 200左右的样製费就可以拿到10~15 pcs PCB样品了,自行设计的玩家為了节省经费,当然可以尝试以自行购买的带铜箔的PCB裸板进行蚀刻水洗,但考量精度不高,铜线容易断裂,且成品仅仅只有铜箔层(如下图1),而无上/下层文字面(如下图2&3)可供插件参考,更别说还是得购买一堆化学蚀刻液体,然后还要挑战精确的将PCB上的贯通孔逐一的钻出来,在节省经费不多,但失败率极高的情形下,并不推荐自行製作PCB。

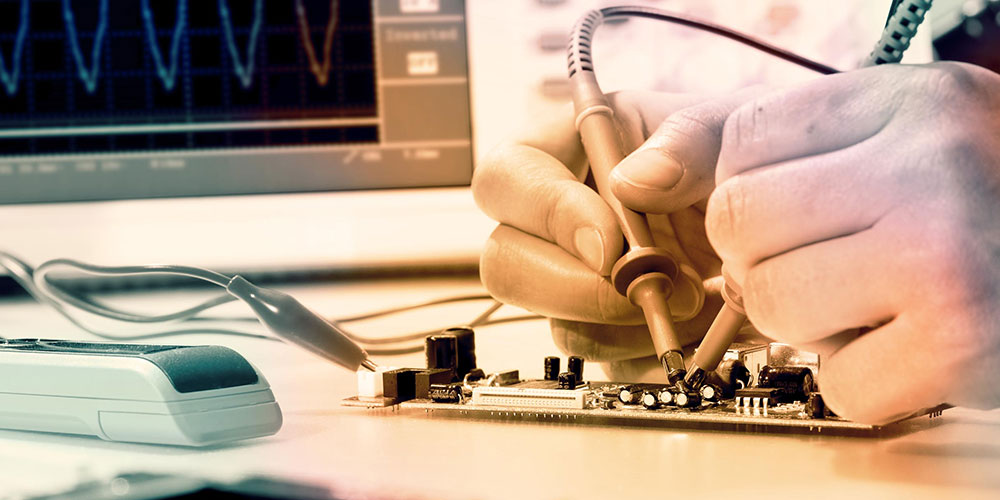

第四步: 将BOM表上的元件焊接至PCB板上

当PCB完成后,便要将前期已经先準备好的,所有BOM表中的元件,手工一一焊接组装至PCB上, 组装顺序一般是以先SMD 后DIP,先小元件,后大元件的方式进行组装,如此较不容易造成组装干涉,也比较不会有漏装元件的情况发生,不过手工组装出错是难以完全避免的,而且因為是手工组装多台样机,所以每一台样机发生的组装问题不一定完全相同,缺件、错位、极性相反…等等,都再再增加初版样机的排错困难度。最终由製样至开机完成的时间至少也得再花费1週的时间。这都还不算入所有BOM表中的元件前期备料的时间。在这个阶段自行设计的玩家如果只製作一台样机,反而是比较快的,但前提是不计入前期备料的时间及成本,因為个人玩家不比公司行号,能拿到的资源有限,所有的元件都得一颗颗到电子材料行採买,一台样机的所有材料準备好,绝对是比买一颗电源成品还要高出2~3倍。

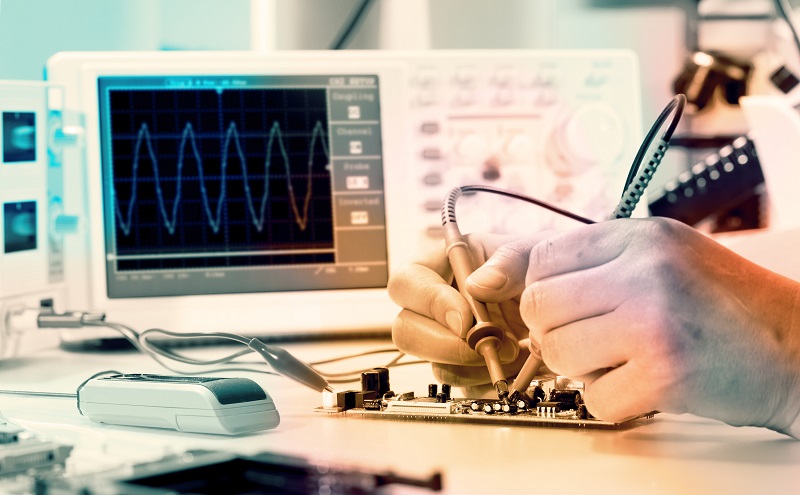

第五步: 电性验证与调校

完成开机步骤之后便正式进入了电性验证及调校的阶段。又為了模拟各国的电力系统,及各式各样负载条件,所以需要许多相关仪器设备来完成电性验证: 可程式化AC电源供应器,以及模拟电子负载,当然高精度的示波器及相关探棒(电压探棒/电流探棒/差动探棒),数位电錶,功率计,温控烙铁,自然也不可少,再某些情况下需要确认线路上的小讯号,则DC直流电源供应器也是必要装备,如此下来光仪器就已不是一般玩家负担的起的了,若要再进阶一些為求回授稳定性高,相位边限(Phase Margin)、增益边限(Gain Margin)足够,一套上百万台币的频率响应分析仪也是必要的设备。

看到这边还没有转台的乡民们,肯定是对电源有热情的,為不辜负您的好学精神,就让我们继续走下去…

在初版的样品上,研发人员一般会就基本电性、温昇、EMI、EMS做相关的验证,但因电源属於类比式线路,往往為某一电性修改的对策,会带来副作用,而使得另一个电性,或验证项目超出规格。如此牵一髮而动全身,再再都為开发人员带来挑战。(此现象一般戏称為蹺蹺板效应,在修改A参数的对策后,会使得原本已经Pass的B参数又变成Fail,所以如何拿捏得宜,均有赖经验丰富的工程师细心调校),所以除了研发人员初测之外,FSP还设有专职的验证单位,以第叁方角度一一认证,以确保产品品质。

下表為FSP正常的电源需要验证的项目。

QUALIFICATION TEST REPORT

| Customer: | Moder name: FSP120-AAAN3 | Tested by: XXX |

| Report Rev: 01 | Stage: B-TEST | Checked by: XXX |

| Spec. Rev: 1.00 | Date: XXX | Approved by: XXX |

| S/N: S7510030032 |

| Item | Sub-Item | Results | Page | Comments |

|---|---|---|---|---|

|

Input Characteristics |

Efficiency | Pass | 1-3 | |

| Input current | Pass | 1-2 | ||

| Power factor | Pass | 1-2 | ||

| Inrush current | Pass | 4 | ||

| Turn on time | Ref. | 24 | ||

| Hold up time | Pass | 25 | ||

|

Output Characteristics |

Output voltage regulation | Pass | 5-6 | |

| Ripple & Noise | Pass | 7-8 | ||

| Dynamic load | Pass | 9-13 | ||

| Overshoot | Pass | 14-18 | ||

| P.G delay timing | Pass | 26 | ||

| P.G fail timing | Pass | 27 | ||

| Raise time | Pass | 28 | ||

|

Protections |

Short circuit | Pass | 19-20 | |

| Over current | Pass | 21 | ||

| Over voltage | Pass | 22-23 | ||

|

Safety |

Leakage current | Pass | 37 | |

| Hi-pot | Pass | 38 | ||

| Insulation resistance | Pass | 39 | ||

| Ground bond | Pass | 40 | IEC60068-2-2 | |

|

Environment/Reliability |

Thermal | Pass | 32-36 | |

| Burn in | Pass | 41 | ||

| Acoustic emissions | Pass | 53-55 | ||

| ON/OFF cycling | Pass | 56 | ||

| Low temperature storage | Pass | 57 | IEC60068-2-1 | |

| High temperature storage | Pass | 58 | IEC60068-2-2 | |

| Temperature & Humidity cycling | Pass | 59 | IEC60068-2-14 | |

| Cold start | Pass | 60 | IEC60068-2-1 | |

| Voltage stress | Pass | 61-74 | ||

| Vibration | Pass | 75-77 | IEC60068-2-64 | |

|

E.M.C. |

Current harmonic | Pass | 29-31 | EN61000-3-2 |

| Lighting surge | Pass | 42-43 | EN61000-4-5 | |

| ESD | Pass | 44-45 | EN61000-4-2 | |

| EFT | Pass | 46-47 | EN61000-4-4 | |

| EMI conduction | Pass | 48-52 | EN55032 | |

| AC voltage dips | Pass | 78-79 | EN61000-4-11 |

自行设计的玩家一般不会有完整的测试仪器设备,所以在初版样品开机后,就只能以简易的叁用电表确认电压无误,好一点的可能有负载电阻可以进行基本的老化及温昇测试,但如果没有较精良的设备,遇到较困难的问题,可能就此卡住,而无法进一步验证。即便正常开机,但稳定性及寿命,也仍是未知之天。但话说回来,如果一切过程都没问题,或问题能被排解,但凭一己之力独自完成一个电源,即便付出比直接购买一颗市售的电源,更高的成本,以及更多的心力。也是值得的。因為成就感—无价。

但话说回来自行设计的电源毕竟风险较高,并不建议使用在较高单价的产品之上,万一工作失常轻则电源自身失效,重则损坏后端的电器,如此就得不偿失了。到此一般自行设计的电源大概就此打住了,但FSP每一颗合格的电源尚须再经歷以下的阶段…

第六步: 试产及再验证

在研发人员电性初步确认之后,会在工厂安排试产,以期在正式量产之前能找出生产困难的地方,降低在大量生产时发生不良的机率,而试产的机台因较手工机台完整,而且数量也较多,故FSP验证部门就会以此机台做验证,除上述研发人员确认的项目之外,还会额外再做components derating 以及 open short 等验证,在components derating上主要在看,电源工作的时候,所有元件的餘裕,是否都符合元件自身的规格,还是有超出的部分,若有超出则提出请研发人员进行改善,在open short上则主要在确认当元件失效时,单一元件自身发生开路或者短路的现象后,电源会发生甚麼反应,因為电源连接市电,理论上有取之不尽的能量,若电源发生失效而产生发热,冒烟,甚至火花等现象,都有可能引起重大的安全事故,所以这是完全不可以接受的结果。因此open short 即是在模拟所有可能的不良结果,将可能发生的危险,排除在发生之前。因為上述两项测试,是针对电源”每一颗”零件所做的验证,所以此验证非常旷日废时,且模拟open short状态往往会损伤电源本体,所以所需样品也不再少数,故并非研发人员能独立完成,须由专责的验证单位完成之。

第七步: 申请当地安规

如前述内容所提到的,因电源失效时,有可能造成重大的安全隐忧,或者电源因使用的场地不同,对安全的考量也不尽相同,虽说有不少跨国际的组织如IEEE(Institute of Electrical and Electronics Engineers),订定出建议的规范,但考量到世界各个国家的市电电压不同,AC插座亦不相同,每一个国家对安全的定义也不尽相同,最终世界各国仍发展出属於自己各自的安规準则。如此一来,像NB使用的Adapter这种有可能在世上任一个国家贩售并使用的产品,在上市前就须经由专业的实验室协助,依照着各国的要求来测试,并最终取得该国的安规认证,如此方能在该国进行贩售,而这仅仅只是针对一个国家,如若再加上全世界通用的考量下,就需要对每一个国家一一申请安规认证,想当然尔,这又会是一笔可观的费用支出。并且此一安规认证是属於强制性的要求,并具有法律约束力,如不遵从,就会依法罚款并要求下架。

全汉AC-DC power supply 推荐

全汉為全球领先的电源供应器厂商,且具有非常丰富的产业实战经验,於1993年成立时就与intel组成策略联盟,成功开发出ATX规格系列产品,现今产品线已扩增至UPS系统、应用於各式利基领域的电源供应器产品,提供企业ODM及OEM服务。全汉产品以客户為导向,遵守各种 ISO 标準的措施,并提倡自家的品质保证和安全标準(PCDA),在市场上有充足的口碑及创新能力。如应用於电气设备的基板电源产品就提供以下规格及功能(详见连结):

- 客製化 - 基板电源供应器可轻易安装在任何电气装置机壳内便利且安全的位置

- 不同的外型规格 - 全汉製造 2x4 吋和 3x5 吋的基板电源供应器。我们也可以依据特殊设计和规格製造基板电源供应器

- 瓦数和电压 - FSP 的基板电源供应器有 30W 至 450W 和 5V 至 54V 输出电压 (包括 12V+54V) 可供选择

前往了解 >> 全汉基板电源产品

工业电脑应用之电源产品:

- 符合 IEC 62368 和 IEC 60950 安全标準

- 可应对极端温度且具有高 MTBF (故障前平均时间) 额定值

- 获得 80 Plus 金牌和白金牌认证

- 瓦数从最低 100 W 到最高 3,000W 不等。我们的工业电脑电源供应器也有多种输入电压可供选择,包括 115 V AC、230 V AC、LVDC 和 HVDC

前往了解 >> 全汉工业电脑电源产品

结论

至此,大概可以稍似描绘出一颗合格的电源,从无到有的各主要阶段,当然这其中仍有许多的细节部分无法一一详述,犹如数不尽的波形及测试数据的确认,替代料的验证,特殊法规或特定使用环境要求,新材料调校,等等…都对电源设计的难度再添上许多难以克服的未知数。

若回到个人设计电源的议题,除了需要花费比採买市售电源更高的费用之外,还得亲力亲為的由规格制定/电路架构IC选择/变压器型号选用及圈数设计/线路绘製/PCB layout/材料採买/样机组立/最终到电性除错,这除了金钱的问题之外,还需耗费大量的时间及精力,才能走完全程,这除了个人能力之外,还需要有相当的”热忱” ,且这还不包括,因為无法负担高昂的仪器设备费用来进行电性验证,及错综复杂的品质验证流程。所以导致成品的不可靠性颇高,由此看来电源DIY并不是一项高性价比的好主意。或者仅供学生,或者热衷自我实现者的一种挑战吧。

相关文章

关於FSP

全汉为全球电源供应器专业制造领导大厂,FSP Group自1993年成立以来,本着「服务、专业、创新」的经营理念,持续做好全方位绿色能源解决方案供应商。